冷喷涂

冷喷涂技术是一种依托超音速气流实现材料沉积的创新工艺:当固体粒子(如金属粉末、合金粉末、陶瓷粉末)被高速气流(通常超过临界速度,约 300-1200m/s)喷射至基体表面时,会通过剧烈塑性变形实现颗粒间及与基体的紧密结合,最终形成致密涂层。这一技术也被称为气体动力喷涂、快速喷涂、动力金属化等,核心均是利用气体动力学原理完成材料的固态沉积。

技术原理

作为一种操作简便、安全且无环境污染的材料表面改性技术,冷喷涂的核心特征在于全程无高温加热。其过程是在常温或较低温度(通常不超过 800℃)环境下,利用氮气、氦气或压缩空气等作为工作气体,通过拉瓦尔喷嘴形成超音速气固两相流,将涂层粉末(粒径多为 5-50 微米)高速撞击到基板表面,使粉末颗粒在固态状态下完成沉积。

这一特性从根本上避免了传统热喷涂(如火焰喷涂、等离子喷涂)中因高温导致的材料氧化、气化、熔化及晶化等问题,确保涂层性能稳定。凭借这一优势,冷喷涂可在金属(铝合金、镁合金、钛合金等)、玻璃、陶瓷、塑料、岩石等多种基体表面,制备具有抗腐蚀、耐摩擦、表面强化、绝缘、导电或导磁等功能的涂层,尤其适合处理热敏感材料和易氧化材料。

应用范围

冷喷涂技术的应用场景十分广泛,涵盖多个工业领域:

• 适用于生产非晶合金涂层、纳米晶体涂层及多层复合涂覆结构,尤其在非耐热或有限耐热材料表面(如塑料件的绝缘涂层、电子元件的超细金属粉末导电涂层)表现突出;

• 可在轴承、平板钢件、管状钢构件等表面喷涂锌、铝及其合金,形成长效抗腐蚀涂层,广泛应用于海洋工程、桥梁钢结构防腐;

• 因附属设备少、易于设计成移动式冷喷涂系统,能便捷地对大直径长管道、船舶壳体、桥梁构件、大型机械壳体及叶轮等复杂形状工件进行现场喷涂修复与表面强化作业;

• 在航空航天领域,可用于精密部件的磨损修复、轻量化材料的表面改性;在汽车工业中,可实现发动机部件的耐磨涂层制备。

技术优势

冷喷涂技术按工作压力可分为高压冷喷涂(压缩空气≥15 个大气压,即 1.5MPa 以上)与低压冷喷涂(压缩空气≤10 个大气压,即 1.0MPa 以下,如 DYMET 低压冷喷涂技术)两类,二者相较于传统热喷涂均具备显著优势:

1.低温特性显著:喷涂过程中基体表面瞬间温度不超过 150℃,操作人员体感温度仅 70℃,可有效避免基体材料因高温产生的变形、性能退化等问题;

2.涂层质量优异:涂层致密度高(孔隙率通常低于 1%),结合强度高,且可实现从微米级到毫米级的任意厚度涂覆;

3.基体适应性极强:能在金属、玻璃、陶瓷、岩石、塑料、复合材料等几乎所有固体表面稳定成膜,适用材料范围远超传统喷涂技术;

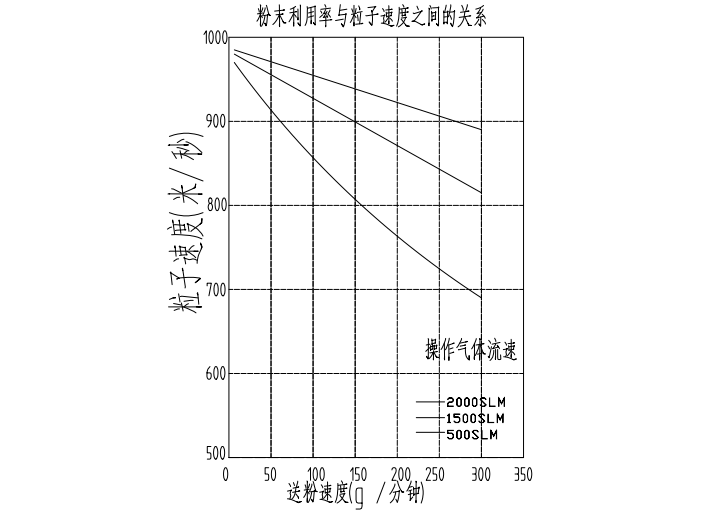

4.材料利用率高:未沉积的粉末可回收再利用,材料利用率可达 90% 以上,更加节能环保;

5.工艺环保安全:全程无高温熔融,不产生有害气体、烟尘及强光辐射,作业环境更安全。

技术定位与发展

冷喷涂本质上属于低温高速固态喷涂技术,其核心机制是金属或非金属颗粒依据气体动力学原理实现超音速加速,并通过与基体的动力相互作用(高速撞击产生的塑性变形与机械咬合)完成沉积。由于颗粒始终保持固态而非液态,对专用设备(如超音速喷嘴、高压气源系统、送粉装置)的研发设计提出了特殊要求,包括气流速度控制、粉末粒径匹配、温度调控等关键技术环节。

目前,国内相关领域专家已高度重视该技术的发展,多家科研机构与企业正积极推动冷喷涂设备的国产化研发与产业化应用,在航空航天部件修复、海洋工程防腐、模具表面强化等领域的应用已逐步走向成熟,未来有望在增材制造、功能涂层制备等领域实现更广泛的突破。

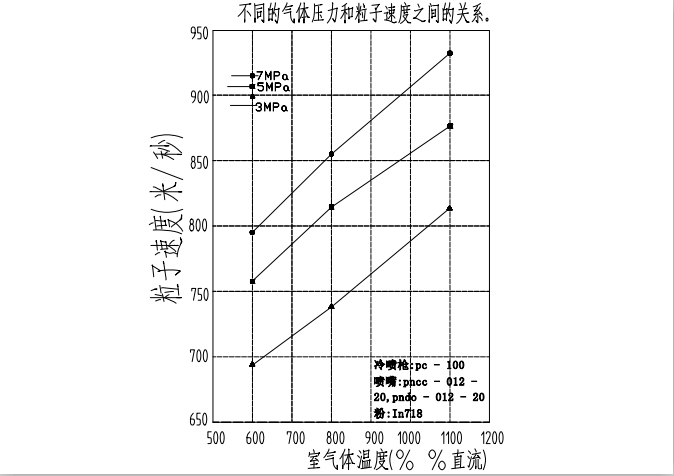

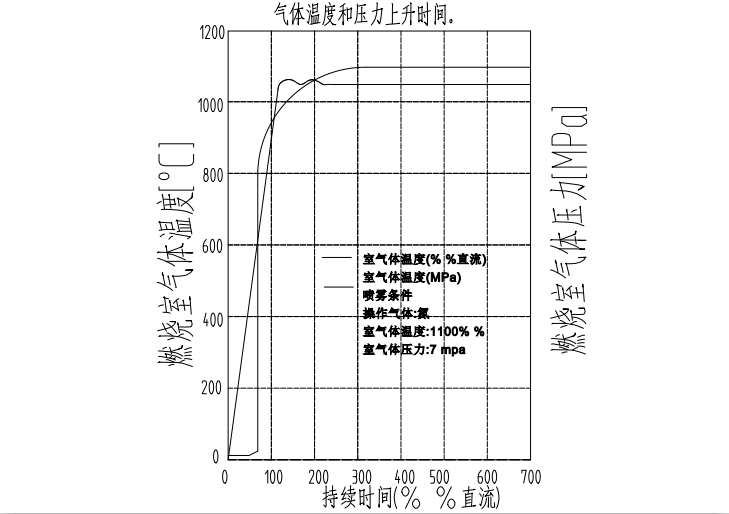

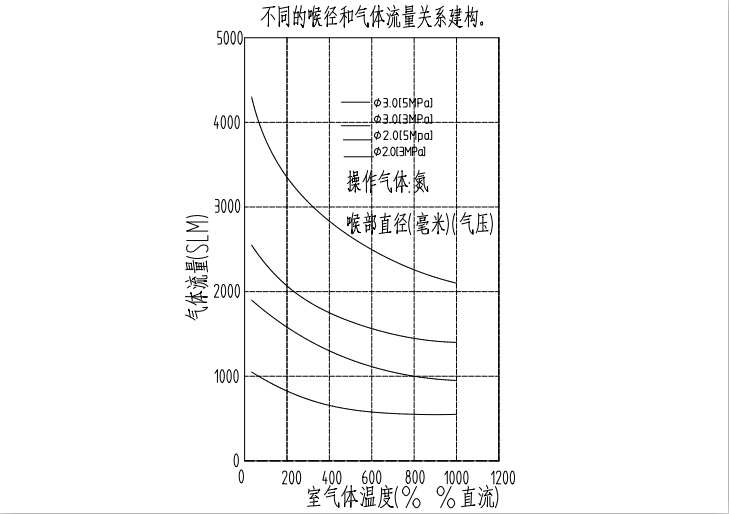

冷喷涂具体参数曲线图如下:

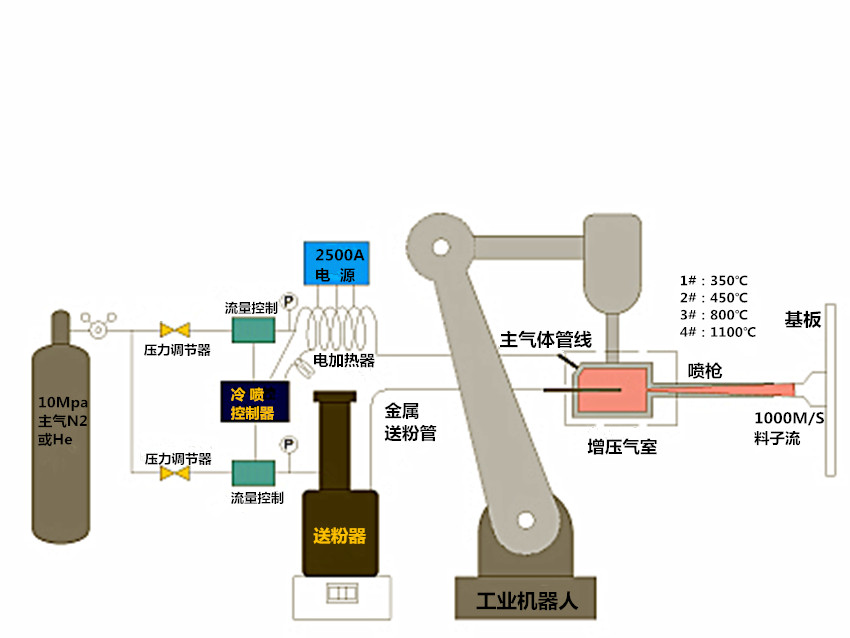

4种喷枪冷喷涂系统原理

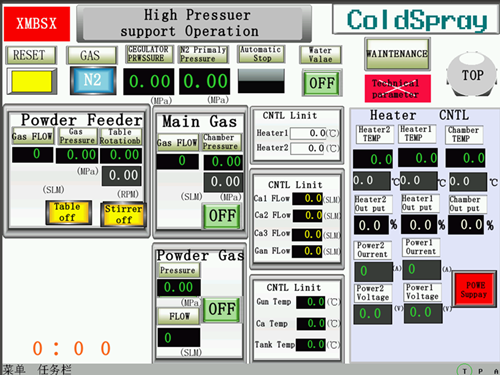

冷喷系统控制界面

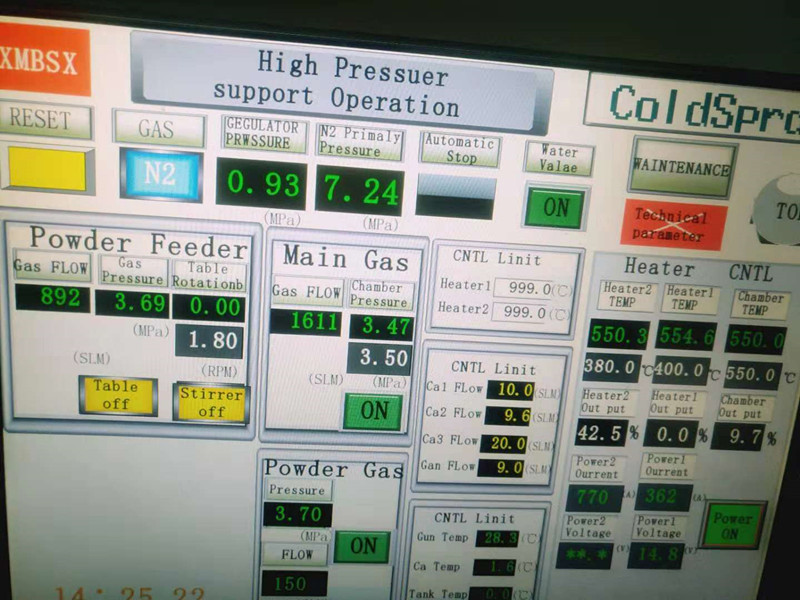

冷喷系统工作中

冷喷设备(整套)

冷喷喷枪

冷喷人机交换屏

冷喷涂专用送粉器

冷喷控制柜

双台1250A冷喷逆变电源

电饭锅冷喷铝